在现代制造业中,复杂铸件(如带有异形曲面、内部空腔、镂空结构的零部件)广泛应用于汽车、航空航天、工程机械等领域。传统砂型铸造工艺因受限于模具制造、型芯取出、结构成型等技术瓶颈,在复杂铸件生产中面临着“成型难、周期长、成本高、质量不稳定”等问题。而3D砂型打印技术凭借其“数字化驱动、逐层累加、无需模具”的特性,在复杂铸件制造中展现出传统工艺无法比拟的优势,彻底打破了复杂结构成型的技术束缚,推动了铸件制造向“高精度、高复杂度、高定制化”方向发展。本文将从结构成型、生产周期、成本控制、质量保障、设计创新五个维度,深入剖析3D砂型打印技术在复杂铸件制造中的不可替代优势,并结合实际应用案例验证其价值。3D砂型打印,用可靠稳定的工艺铸就每一个砂型的品质——淄博山水科技有限公司。铸造3D打印砂型价格

后处理工艺是实现粗糙度突破的关键环节,其中涂料涂覆技术为成熟有效。研究显示,当砂型初始粗糙度为 Ra 12.5μm 至 25μm 时,采用波美度 58°Bé 的水基涂料,经 10 秒单次浸涂、重复 2 次的优化工艺,可使涂层粗糙度降至 Ra 3.2μm 至 6.3μm,终铸件粗糙度达到 Ra 6.3μm。涂料波美度对改善效果影响为,其次是浸涂时间与次数,合理参数搭配能有效消除台阶效应。此外,喷丸处理可进一步细化表面,而针对复杂流道等特殊结构,还可结合砂芯内部气道设计减少铸造缺陷,间接提升表面质量。随着技术迭代,3D 砂型打印铸件的表面质量持续升级,已能满足航空航天、泵阀等精密领域需求。从 Ra 25μm 的基础水平到 Ra 3.2μm 的精密标准,这一范围的拓展不仅是工艺进步的体现,更标志着铸造行业向数字化、高精度方向的转型。未来通过材料改良、设备升级与工艺融合,3D 砂型打印铸件有望实现表面质量的进一步突破,为制造业高质量发展提供支撑。江西喷墨硅砂3D打印3D砂型打印,以创新之力驱动砂型工艺的升级换代——淄博山水科技有限公司。

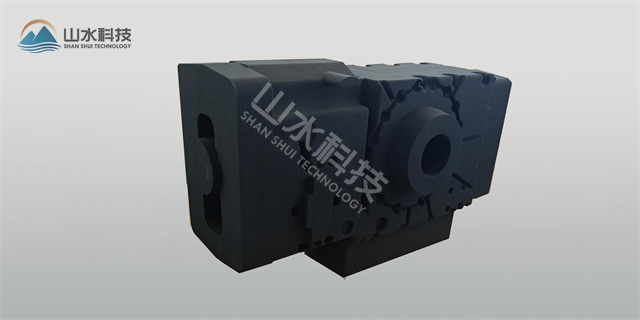

传统砂型铸造在复杂铸件生产中,需先制造高精度模具与型芯,模具制造周期长(通常1-3个月),且模具修改难度大,导致整体生产周期长,无法快速响应市场对小批量、定制化复杂铸件的需求。3D砂型打印技术无需模具,直接通过数字化模型驱动砂型成型,大幅缩短了生产周期,尤其在小批量、定制化复杂铸件生产中优势。传统砂型铸造的生产周期主要由“模具制造周期”与“砂型造型周期”构成,其中模具制造周期占比高达60%-80%。对于复杂铸件,模具制造需经过“设计-加工-试模-修改”多个环节,若铸件结构复杂(如多空腔、异形曲面),模具加工难度大(需使用五轴加工中心、电火花成型机等设备),加工周期长,且试模后若发现尺寸偏差,需重新修改模具,进一步延长周期。以某工程机械复杂箱体铸件(重量200kg,带有8个内部空腔、6个异形接口)为例,传统工艺中,模具设计与制造需2.5个月(其中五轴加工时间1.5个月,试模与修改时间1个月),砂型造型与浇注周期15天,总生产周期约3个月;若试模后发现空腔尺寸偏差0.2mm,需重新加工模具,周期再延长1个月。

化学反应型有机粘结剂则以酚醛树脂、呋喃树脂为,其固化机制依赖高分子链的化学聚合反应,需在固化剂或外界能量(如热量、紫外线)的作用下完成。以酚醛树脂粘结剂为例,其通常由“酚醛树脂-固化剂(如六亚甲基四胺)”双组分体系构成,喷射到砂层后,在打印平台的加热作用(60-80℃)下,固化剂分解产生活性基团,与酚醛树脂分子中的羟基发生缩聚反应,形成三维网状交联结构,将砂材颗粒牢固粘结。这类粘结剂的固化过程具有“不可逆性”,形成的粘结层结构稳定,常温抗压强度可达3-5MPa,且耐高温性能优于溶剂挥发型,可承受800-1000℃的金属液浇注温度,适用于铸铁、铝合金等常规材质铸件的生产。专业铸就辉煌,品质创造价值——淄博山水科技有限公司。

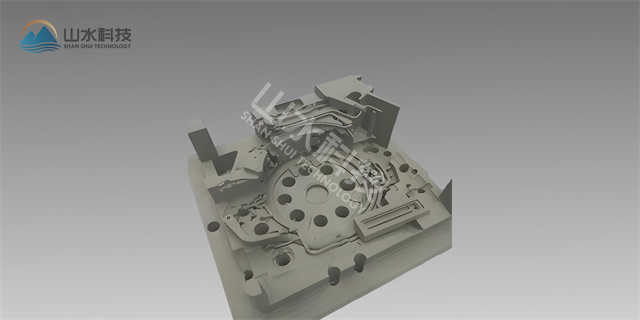

3D 砂型打印的起点是数字化模型,其数据处理流程直接决定砂型的成型精度。首先,技术人员需通过计算机辅助设计(CAD)软件构建铸件的三维模型,再根据铸造工艺需求(如浇冒口位置、分型面设计)生成对应的砂型(包括砂型本体、型芯)三维模型。由于铸件与砂型为 “互为镜像” 的关系,模型设计需充分考虑金属液凝固收缩率、砂型退让性等工艺参数,避免后续铸件出现尺寸偏差或开裂缺陷。完成三维模型设计后,需通过切片软件将模型沿高度方向分割为厚度均匀的 “切片层”(通常切片厚度范围为 0.1-0.3mm),并生成每层的 “打印路径” 数据。切片软件需具备两大功能:一是 “分层策略优化”,针对复杂结构(如薄壁、镂空、深腔)自动调整切片厚度,例如对薄壁区域采用更薄的切片层(0.1mm)以减少层间台阶效应,对厚壁区域适当增加切片厚度(0.3mm)以提升打印效率;二是 “路径规划算法”,根据砂型轮廓特征生成粘结剂喷射的扫描路径,常见的路径模式包括 “光栅扫描”(适用于大面积平整区域)和 “轮廓扫描”(适用于复杂轮廓边界),两种模式结合可兼顾喷度与速度。品质为本,让每一个客户都满意——淄博山水科技有限公司。汽车零部件硅砂3D打印机

专业铸就品质,信誉赢得天下——淄博山水科技有限公司。铸造3D打印砂型价格

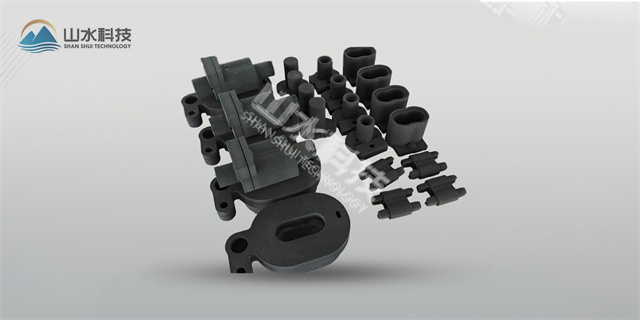

3D砂型打印技术则通过“数字化切片+逐层成型”的方式,可直接打印出完整的异形曲面砂型,无需分块拼接。在打印过程中,切片软件可将曲面模型分割为厚度均匀的薄层(0.1-0.2mm),喷头按切片路径精细喷射粘结剂,砂层逐层累加形成连续的曲面轮廓,成型精度可达±0.05mm,完全满足航空航天领域对曲面精度的严苛要求。上述航空发动机机匣铸件采用3D砂型打印技术制造时,曲面轮廓度误差为0.03-0.05mm,无需后续机械加工即可直接使用,不仅提升了铸件精度,还减少了加工工序与材料损耗(损耗率从传统工艺的15%-20%降至5%以下)。铸造3D打印砂型价格

淄博山水科技有限公司免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的商铺,信息的真实性、准确性和合法性由该信息的来源商铺所属企业完全负责。本站对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

友情提醒: 建议您在购买相关产品前务必确认资质及产品质量,过低的价格有可能是虚假信息,请谨慎对待,谨防上当受骗。