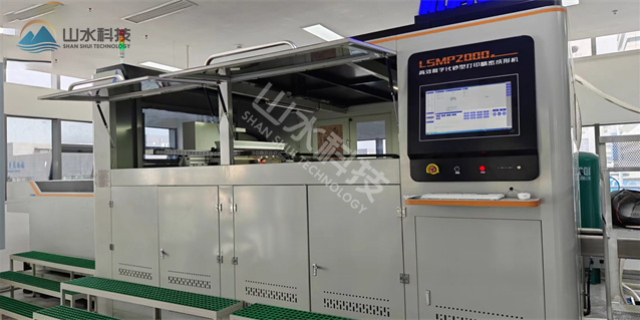

3D 砂型打印技术的生产周期由 “数字化模型处理周期”“砂型打印周期”“后处理与浇注周期” 构成,无模具制造环节,周期大幅缩短。数字化模型处理周期方面,技术人员通过 CAD 软件完成铸件与砂型模型设计(含工艺参数设置)需 2-3 天,切片打印路径需 1 天,总计 3-4 天,为传统模具设计周期的 30%。若需修改铸件结构,需调整 CAD 模型,1-2 天即可完成模型更新与切片,无需重新制造模具,周期优势。砂型打印周期方面,3D 砂型打印设备可 24 小时连续运行,打印速度取决于砂型高度与复杂度。以上述航空航天原型件铸件(砂型高度 500mm,复杂程度中等)为例,设备打印速度约 200mm/h,单件砂型打印时间约 2.5 天,10 件批量可通过 “多砂型叠加打印”(设备工作台可同时放置 2 件砂型)缩短至 12.5 天,打印效率远超传统砂型造型。专业铸就品牌,服务创造价值——淄博山水科技有限公司。重庆汽车零部件3D打印砂型

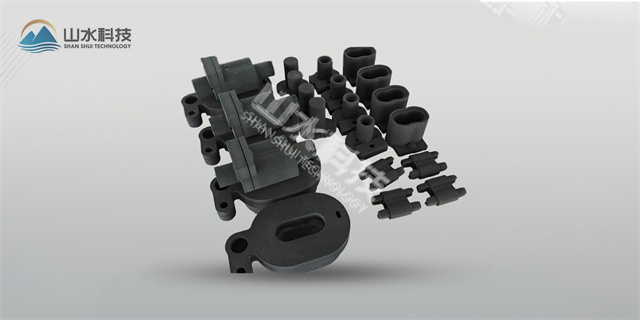

传统砂型铸造在复杂铸件制造中,大的瓶颈在于“物理脱模”与“型芯嵌套”的工艺限制,无法实现高度复杂结构的一体化成型,而3D砂型打印技术通过“逐层累加”的成型方式,彻底摆脱了这一限制,实现了复杂结构的“设计即制造”。带有异形曲面的铸件(如航空发动机机匣的流线型外壁、汽车变速箱的曲面齿轮室)在传统砂型铸造中,需通过“分块模具+拼接成型”的方式制造。由于模具分块数量多(通常3-5块),拼接过程中易因定位误差(通常)导致曲面轮廓变形,终铸件的曲面精度难以满足设计要求(如轮廓度误差需控制在)。以某航空发动机机匣铸件(大直径800mm,曲面曲率半径变化范围50-200mm)为例,传统工艺需制造4套分块模具,拼接后曲面轮廓度误差可达,需通过后续机械加工(如五轴铣削)修正,但机械加工会破坏铸件的整体结构完整性,增加应力集中风险。 铸造砂型3D打印加工3D砂型打印,快速成型,为您节省宝贵的生产时间——淄博山水科技有限公司。

3D 砂型打印粘结剂的分类需结合技术原理、成分构成与应用场景综合界定,目前行业内主流的分类方式以 “固化机制” 为依据,可分为有机粘结剂、无机粘结剂与复合粘结剂三大类。这种分类方式不仅能清晰反映粘结剂的作用原理,更能直接关联其环保性、成本与适用场景,是当前相当有实践指导意义的分类体系。从技术本质来看,3D 砂型打印粘结剂的功能是通过物理或化学作用,在砂材颗粒表面形成粘结层,将松散的砂层转化为具有一定强度、刚度与耐高温性的整体砂型。因此,固化机制作为粘结剂实现该功能的关键过程,成为分类的标准。有机粘结剂依赖有机高分子化合物的物理变化(如溶剂挥发)或化学反应(如聚合反应)实现固化;无机粘结剂则通过无机化合物的水化反应、烧结反应等形成稳定化学键;复合粘结剂则结合两类粘结剂的优势,通过协同作用优化性能。此外,辅助分类维度还包括 “环保等级”(如 VOC 排放量、废弃物可回收性)与 “成本结构”(如原材料成本、使用成本),但均需基于固化机制分类展开进一步分析。

有机粘结剂的成本优势是其广泛应用的原因,其成本结构主要包括原材料成本、制备成本与使用成本,整体成本水平低于无机粘结剂与复合粘结剂。从原材料成本来看,酚醛树脂、呋喃树脂等主流有机粘结剂的原材料(如苯酚、甲醛、糠醇)均为化工行业大宗商品,供应稳定且价格低廉,酚醛树脂的原材料成本约 8-12 元 /kg,呋喃树脂约 10-15 元 /kg;而制备过程以物理混合或简单化学反应为主,无需复杂的高温合成工艺,制备成本约 2-3 元 /kg,因此有机粘结剂的出厂价格通常在 15-25 元 /kg。在使用成本方面,有机粘结剂的用量较少(通常为砂材质量的 2%-5%),以打印 1 吨砂型为例,粘结剂用量约 20-50kg,成本约 300-1250 元;同时,其快速固化特性缩短了砂型的生产周期,降低了设备折旧与人工成本分摊。与传统砂型铸造使用的粘土粘结剂(成本约 5-8 元 /kg)相比,有机粘结剂的单价较高,但用量为粘土粘结剂的 1/5-1/3,且无需复杂的混砂工艺,综合使用成本基本持平,在 3D 砂型打印的技术场景下具有较强的成本竞争力。选择我们,选择放心、省心、舒心——淄博山水科技有限公司。

工艺技术类型是决定粗糙度基准的因素。当前主流的 3DP 与 SLS(选择性激光烧结)技术均因逐层堆积原理存在台阶效应,导致砂型表面天然比传统芯盒工艺粗糙。3DP 技术通过智能喷射系统控制粘结剂分布,质量设备可将粗糙度直接控制在 Ra≤12μm,较传统工艺提升 109%;SLS 技术则依赖激光能量密度调控砂粒粘结效果,表面质量受烧结均匀性影响更大,通常需配套精细后处理。不同技术路线的差异在实际应用中尤为明显,如液压阀制造中,3DP 打印砂芯配合涂料工艺可避免流道披缝,提升表面光洁度。材料特性与工艺参数的协同作用深刻影响粗糙度表现。砂粒的粒径与形状是基础变量,宝珠砂因球状颗粒形态和光滑表面,可降低砂型成型后的粗糙程度,而粗颗粒硅砂则易形成更大的表面起伏。打印层厚的影响更为直接,实验表明层厚从 0.3mm 增至 0.5mm 时,铸件粗糙度会小幅度增大,0.3mm 层厚可获得比较好表面质量。粘结剂的喷度同样关键,高分辨率喷头能减少砂粒间的粘结空隙,使砂型表面更致密平整。以质量求生存,以服务求发展——淄博山水科技有限公司。铸造砂型3D打印加工

专业铸就辉煌,品质创造价值——淄博山水科技有限公司。重庆汽车零部件3D打印砂型

3D 砂型打印的起点是数字化模型,其数据处理流程直接决定砂型的成型精度。首先,技术人员需通过计算机辅助设计(CAD)软件构建铸件的三维模型,再根据铸造工艺需求(如浇冒口位置、分型面设计)生成对应的砂型(包括砂型本体、型芯)三维模型。由于铸件与砂型为 “互为镜像” 的关系,模型设计需充分考虑金属液凝固收缩率、砂型退让性等工艺参数,避免后续铸件出现尺寸偏差或开裂缺陷。完成三维模型设计后,需通过切片软件将模型沿高度方向分割为厚度均匀的 “切片层”(通常切片厚度范围为 0.1-0.3mm),并生成每层的 “打印路径” 数据。切片软件需具备两大功能:一是 “分层策略优化”,针对复杂结构(如薄壁、镂空、深腔)自动调整切片厚度,例如对薄壁区域采用更薄的切片层(0.1mm)以减少层间台阶效应,对厚壁区域适当增加切片厚度(0.3mm)以提升打印效率;二是 “路径规划算法”,根据砂型轮廓特征生成粘结剂喷射的扫描路径,常见的路径模式包括 “光栅扫描”(适用于大面积平整区域)和 “轮廓扫描”(适用于复杂轮廓边界),两种模式结合可兼顾喷度与速度。重庆汽车零部件3D打印砂型

淄博山水科技有限公司免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的商铺,信息的真实性、准确性和合法性由该信息的来源商铺所属企业完全负责。本站对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

友情提醒: 建议您在购买相关产品前务必确认资质及产品质量,过低的价格有可能是虚假信息,请谨慎对待,谨防上当受骗。